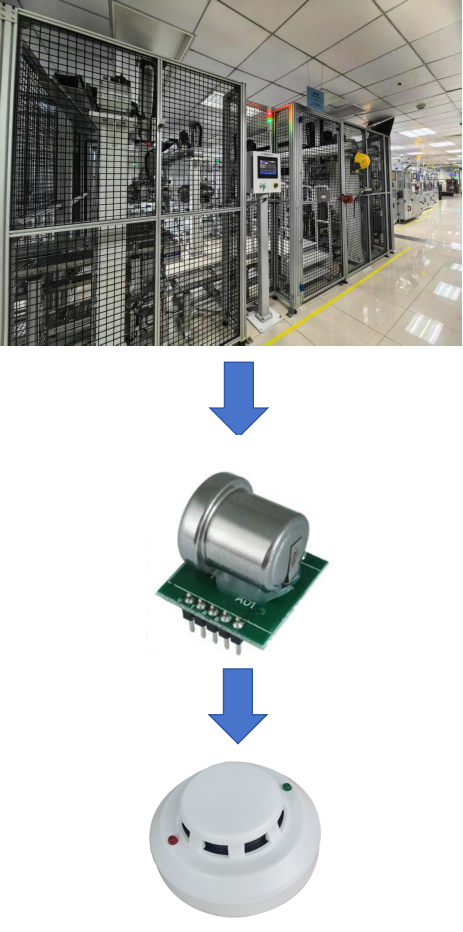

在工业自动化与智能制造领域,高精度智能一氧化碳传感器组装线已成为行业标杆。作为一家专注于传感器制造的企业,通过引入先进的自动化技术与智能系统,成功打造了一条集高效生产、精密组装、严格质检与智能仓储于一体的智能组装线。这条组装线不仅体现了智能制造的核心理念,更为传感器行业的技术升级提供了可借鉴的范例。

一、工艺流程:从原材料到成品的智能化之旅

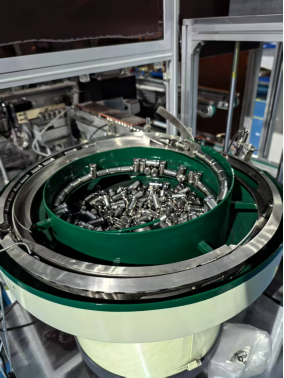

该智能组装线涵盖了从壳体上料到成品入库的完整工艺流程。首先,壳体通过自动化摆盘装置精准定位,随后进入注水工位,注水量控制精度达到±0.1ml。机器人通过2D/3D复合视觉系统进行底片分放置,确保定位精度达到±0.02mm。MEA/Cable的装入、碳粒组装以及密封圈组装均在高精度工艺模块的支持下完成,密封圈压缩量公差控制在±0.05mm以内。

在核心工艺完成后,产品进入卷边、打标与极耳焊接环节。激光铆接技术确保焊接能量控制精度为±1.5%,极耳焊接强度达到150N以上。随后,产品依次通过真空测试(压力范围0~-100kPa,分辨率0.1kPa)、阻抗测试(精度±0.5mΩ)与老化测试(温控精度±1℃),确保性能的稳定性和可靠性。

最终,合格产品进入包装流程,包括自动套袋、装箱、放干燥剂、真空封口等环节,装箱投放定位误差控制在2mm以内。AGV码垛系统以层高误差≤0.8mm的速度完成码垛,入库效率达到600箱/小时,立体库存储密度提升40%,出库响应时间≤3分钟。

二、高效柔性生产体系:快速响应市场需求

该智能组装线具备单线节拍≤30秒/盘的高效生产能力,同时支持多型号一氧化碳传感器的混线生产。柔性换型时间≤10分钟,能够快速响应订单切换需求,极大提升了生产线的适应性与灵活性。核心工艺段(如壳体上料、MEA/Cable装配、极耳焊接等)的自动化率≥98%,人工仅需在设备维护或异常处理时介入,大幅降低了人为因素对生产效率的影响。

这种高效柔性生产体系不仅提升了生产效率,还显著降低了生产成本。通过减少人工干预,企业能够确保产品质量的稳定性,同时快速满足市场的多样化需求。

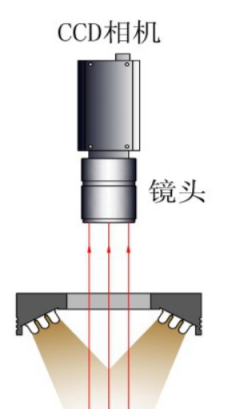

三、智能视觉定位技术:精准组装的核心保障

智能视觉定位技术是该组装线的亮点之一。2D/3D复合视觉系统通过高精度相机实现精准定位,2D相机重复定位精度达到±0.02mm,3D相机深度检测分辨率为0.01mm。在碳粒组装工位,检测耗时≤0.5秒,漏检率≤0.005%,确保了组装过程的高精度与高效率。

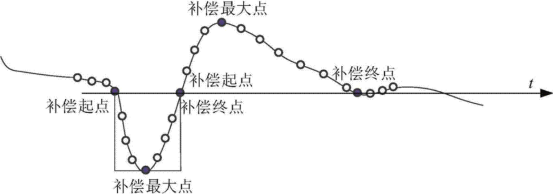

动态补偿算法进一步提升了组装的稳定性。机器人抓取位置可适应±2mm的物料位置偏差,密封圈组装贴合度误差控制在±0.1mm以内。这种实时纠偏能力确保了即使在物料位置存在偏差的情况下,组装精度依然能够满足高标准要求。

四、高精度工艺模块:确保产品质量的基石

高精度工艺模块在该组装线中扮演着关键角色。真空注水与密封模块通过精确控制注水量和密封圈压缩量,确保传感器在极端环境下的密封性能。真空封口气密性检测泄漏率≤5×10⁻⁶ Pa·m³/s,为产品质量提供了可靠保障。

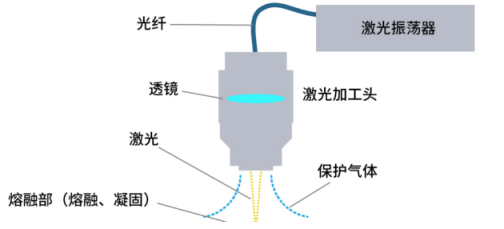

激光铆接技术则确保了焊接质量的稳定性。焊接能量控制精度为±1.5%,极耳焊接强度≥150N,铆接位置偏移量≤0.05mm,热影响区≤0.3mm。这些参数不仅提升了焊接质量,还确保了传感器的电气性能。

五、全流程质量管控:从生产到包装的严格把关

该智能组装线配备了完善的在线检测体系,确保产品质量的可靠性。真空测试、阻抗测试与老化测试贯穿整个生产流程,分别对产品的气密性、电气性能和耐久性进行严格检测。激光打标二维码识别率≥99.99%,全流程数据存储周期≥5年,为产品质量追溯提供了强大的技术支持。

这种全流程质量管控体系不仅提升了产品的市场竞争力,还为企业积累了宝贵的质量数据,为进一步优化生产流程提供了依据。

六、智能仓储与物流:无人化操作的高效解决方案

该智能仓储与物流系统通过自动化包装与无人化物流实现了高效运作。自动套袋成功率达到99.8%,真空封口强度≥80kPa,确保产品在运输过程中的安全性与稳定性。AGV码垛系统以高精度和高效率完成码垛任务,入库效率达到600箱/小时,立体库存储密度提升40%,出库响应时间≤3分钟。

这种智能仓储与物流系统不仅减少了人为操作带来的误差,还显著提升了仓储效率,为企业的供应链管理提供了有力支持。

七、卓仓芯微的实力体现

作为该智能组装线背后的技术支持者,卓仓芯微展现了其在智能制造领域的强大实力。凭借多年的技术积累与行业经验,卓仓芯微为该组装线提供了核心的自动化设备与智能系统,确保了生产线的高效运行与产品质量的稳定性。

卓仓芯微的创新技术不仅体现在高精度工艺模块与智能视觉定位系统上,还体现在全流程质量管控与智能仓储物流的无缝集成中。通过引入先进的激光铆接技术与动态补偿算法,卓仓芯微成功解决了传感器制造中的关键难题,为行业树立了新的技术标杆。

此外,卓仓芯微在数据追溯与质量控制方面也表现出色。其激光打标二维码识别技术与全流程数据存储系统,为产品的质量追溯提供了强大的技术支持。这种对细节的极致追求与对技术的不断创新,使得卓仓芯微在智能制造领域中脱颖而出。

八、总结:智能制造的未来之路

该高精度智能一氧化碳传感器组装线通过高效柔性生产体系、智能视觉定位技术、高精度工艺模块、全流程质量管控以及智能仓储与物流的协同作用,实现了从生产到包装的全流程自动化与智能化。这条组装线不仅满足了高精度传感器的生产需求,还为智能制造领域的技术发展提供了重要的参考。

通过这一客户案例,我们可以看到智能制造技术在提升生产效率、降低人工成本、确保产品质量等方面的巨大潜力。未来,随着技术的进一步发展,类似的智能组装线将在更多领域得到应用,推动工业自动化向更高水平迈进。卓仓芯微的成功经验表明,智能制造不仅是技术的进步,更是企业竞争力的全面提升。