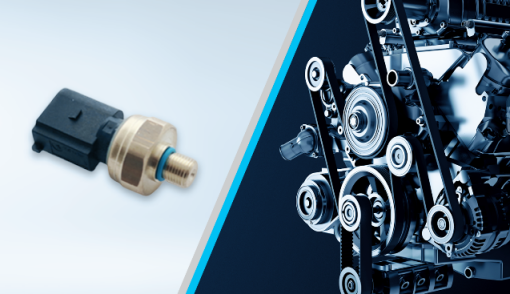

在智能制造和高端制造领域,压力传感器的精密组装工艺一直是行业关注的焦点。卓仓芯微凭借其深厚的技术积累和创新能力,成功攻克了微米级装配精度、多物理场耦合工艺以及跨工序稳定性管理等核心挑战,为传感器性能的显著提升提供了有力支持。

一、精密组装的六大核心挑战

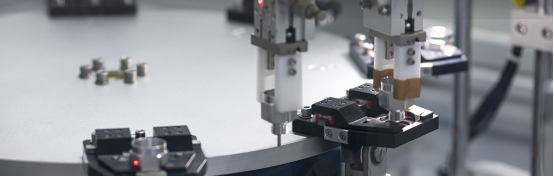

1. 微米级装配精度控制

压力传感器的精密组装需要在微米级别实现高精度装配,这包括胶量的精准分配和铆接定位与力控。

胶量精准分配

卓仓芯微采用高精度点胶阀和闭环压力反馈系统,实现胶量控制精度达0.001ml,胶点直径误差控制在±10μm以内。这种高精度的点胶技术不仅保证了胶形的一致性,还能在高速生产中保持稳定性。

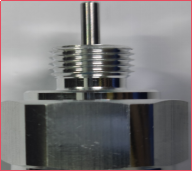

铆接定位与力控

通过集成高灵敏度力传感器和视觉引导系统,卓仓芯微实现±3μm的铆钉同轴度控制,并实时监控铆接力,确保装配质量。

2. 多物理场耦合工艺整合

传感器的性能不仅取决于机械结构,还与温度、振动、密封性等多种物理场密切相关。

宽域温度校准系统

通过三段式温区设计和高精度ADC采集,卓仓芯微实现全温区0.01%FS的线性度补偿。

复合环境可靠性验证

采用电磁式振动台和氦气质谱检漏技术,确保传感器在复杂环境下的可靠性。

3. 跨工序工艺稳定性管理

从胶水固化到应力消除,每个工序的稳定性都直接影响最终产品的性能。

RTV胶水固化工艺

通过精确控制固化环境的温湿度和胶层厚度,卓仓芯微确保胶水固化后的硬度和性能。

应力消除工艺

采用氮气保护气氛和多阶段温控曲线,有效消除金属件的残余应力。

二、性能参数的九大技术突破

1. 热稳定性

温漂系数优化

通过芯片内置温度补偿算法,传感器在-55℃~125℃范围内的输出温漂控制在<3ppm/℃。

高温耐受性

在高温环境下连续工作1000小时后,传感器的零点和量程漂移仍能保持在极低水平。

2. 机械可靠性

振动耐受能力

经过严格测试,传感器在高频率振动下仍能保持结构稳定,电信号波动极小。

冲击防护等级

通过高冲击测试,传感器的内部连接器插拔力几乎不受影响。

3. 密封与防护性能

氦检泄漏率

采用高灵敏度的氦气质谱检漏技术,泄漏率远低于行业标准,达到IP68防护等级。

EMC抗干扰能力

在复杂电磁环境下,传感器仍能保持稳定的信号输出。

4. 电气性能

双温阻测试一致性

通过高精度电阻测量模块,传感器在不同温度下的电阻值偏差极小。

信号完整性

采用低噪声放大器,确保信号链的高保真度,支持微弱信号的精确解析。

三、智能系统:数字化与柔性化的未来

在智能制造时代,数字化追溯和柔性化生产是提升效率和质量的关键。

1. 全流程数字化追溯

通过MES系统集成多个数据采集节点,卓仓芯微实现从原材料到成品的全程追溯。

2. 动态环境控制技术

在关键工站部署微环境控制单元,确保温度、湿度和洁净度的精确控制。

3. 柔性化生产系统

采用AGV物流系统和智能仓储技术,卓仓芯微实现高效、灵活的生产。

4. 质量预测与自优化

通过AI模型和数字孪生技术,实时分析生产数据,优化生产参数。

四、卓仓芯微:技术实力与客户案例

卓仓芯微作为一家专注于智能传感器研发与制造的高新技术企业,凭借其在精密组装工艺上的深厚技术积累,在微米级装配精度、多物理场耦合工艺以及跨工序稳定性管理等方面取得了显著成就。公司通过数字化和柔性化生产系统,显著提升了生产效率和产品质量,成为行业内的技术标杆。