在智能制造的浪潮中,高精度、智能化的生产方式已成为行业的核心竞争力。卓仓芯微凭借其先进的智能仓储与物流解决方案,为众多企业提供了强大的技术支持,助力其实现生产效率与产品质量的双重提升。

高效柔性生产:速度与灵活性的完美结合

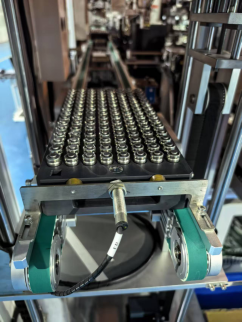

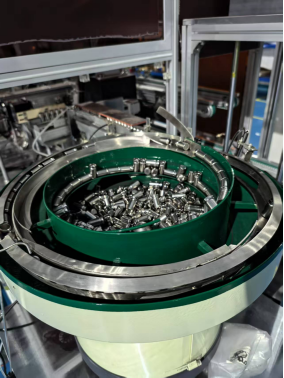

该智能组装线展现了智能制造的高效与灵活。单线生产节拍控制在30秒/盘以内,同时兼容多型号混线生产,换型时间仅需10分钟,极大地提高了生产效率和订单响应速度。核心工艺段的自动化率高达98%,人工介入仅限于异常处理和设备维护,这不仅减少了人工成本,还提高了生产过程的稳定性和一致性。

高效柔性生产:速度与灵活性的完美结合

该智能组装线展现了智能制造的高效与灵活。单线生产节拍控制在30秒/盘以内,同时兼容多型号混线生产,换型时间仅需10分钟,极大地提高了生产效率和订单响应速度。核心工艺段的自动化率高达98%,人工介入仅限于异常处理和设备维护,这不仅减少了人工成本,还提高了生产过程的稳定性和一致性。

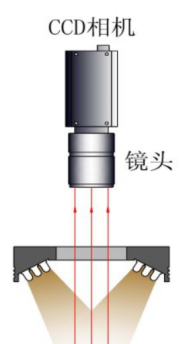

智能视觉定位:精准与速度的双重保障

该生产线配备了2D/3D复合视觉系统,定位精度和检测速度都达到了行业领先水平。2D相机的重复定位精度为±0.02mm,3D相机的深度检测分辨率高达0.01mm。在碳粒组装工位,检测耗时不超过0.5秒,漏检率低至0.005%。此外,动态补偿算法能够实时纠偏,适应±2mm的物料位置偏差,确保密封圈组装贴合度误差控制在±0.1mm以内。

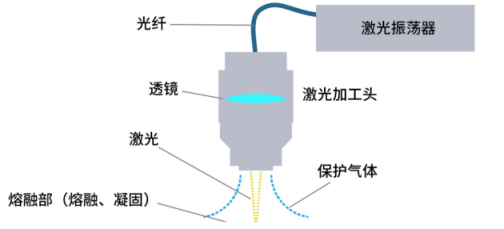

高精度工艺模块:品质与细节的极致追求

在真空注水与密封环节,注水量控制精度达到±0.1ml,密封圈压缩量公差控制在**±0.05mm。激光铆接技术的应用,使得焊接能量控制精度达到±1.5%,极耳焊接强度超过150N。这些高精度工艺模块的应用,不仅确保了产品的高质量,还提升了生产过程的可靠性和稳定性。

全流程质量管控:智能检测与数据追溯

生产线配备了完善的在线检测体系,真空测试压力范围可达0~100kPa,阻抗测试精度达到±0.5mΩ,老化测试温控精度为±1℃。激光打标二维码识别率高达99.99%,全流程数据存储周期长达5年。这种全流程的质量管控体系,不仅确保了产品的高品质,还为后续的质量追溯提供了有力支持。

智能仓储与物流:无人化的高效运作

在智能仓储与物流环节,卓仓芯微的技术优势得到了充分体现。自动套袋成功率高达99.8%,装箱投放定位误差控制在2mm以内。AGV码垛层高误差仅为0.8mm,入库效率达到600箱/小时。立体库存储密度提升了40%,出库响应时间缩短至3分钟以内。这些技术的应用,不仅提高了仓储物流的效率,还降低了人工成本,实现了真正的无人化运作。

卓仓芯微:智能制造的坚实后盾

在智能制造的浪潮中,卓仓芯微始终专注于通过技术创新,为企业提供高效、智能的仓储物流解决方案。凭借其先进的技术和丰富的行业经验,卓仓芯微助力企业实现生产效率的提升和产品质量的优化,推动智能制造的深度发展。未来,卓仓芯微将继续以客户需求为导向,不断优化技术和服务,为更多企业的智能化转型提供支持。